Технические тренды интеллектуальной трансформации плиточного прессового оборудования и станков:

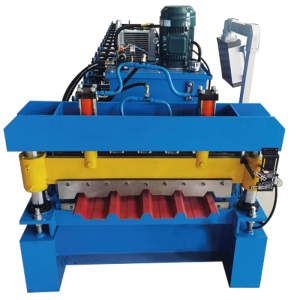

Оборудование для прессования плитки имеет разумную структуру, удобное управление и полный набор функций, включая подачу, прессование, нанесение клея, нагрев, обрезку, прорезку пазов и резку для формирования панелей. Он использует прецизионный низкоскоростной насос-дозатор, регулировку скорости преобразования частоты (или бесступенчатую регулировку скорости), компьютерное управление и точные измерения. Программное обеспечение для автоматического управления высокого уровня используется для реализации управления производственной информацией. Вся система управления автоматизацией агрегата использует высокоинтегрированную сеть, что повышает производительность системы автоматизации. Он также имеет такие преимущества, как простота эксплуатации, технического обслуживания, технического обслуживания, механической отладки и легкой замены пресс-формы. Простота в эксплуатации. Его можно установить и использовать отдельно, но требуется ручная загрузка и выгрузка заготовок. Он также может быть оснащен автоматической загрузочной стойкой и манипулятором для выгрузки заготовок, экструдером, машиной для резки плитки, устройством подачи заготовок и конвейерной линией держателя плитки для формирования оборудования из цветной стали для производства заготовок для плитки. Сборочная линия вообще не требует ручного управления.

Интеллектуальный мониторинг состояния обслуживания. Чтобы уменьшить объем работ по техническому обслуживанию, необходимо иметь систему для принятия контрмер до того, как произойдут серьезные сбои, поэтому очень важно постоянно контролировать состояние технического обслуживания. Можно сказать, что задачей будущего является накопление исторических данных о рабочем состоянии станка, прогнозирование срока службы на основе этого и определение срока службы в рабочем состоянии.

Интеллект для обеспечения безопасности. Можно сказать, что новейшей интеллектуальной технологией для обеспечения безопасности является технология предотвращения столкновений. С помощью программы можно проводить проверку помех во время движения и во время подготовительных работ. Технологические требования к типичным деталям в основном связаны с размерами конструкции, диапазоном обработки и требованиями к точности деталей. В соответствии с требованиями к точности, то есть точностью размеров, точностью позиционирования и шероховатостью поверхности заготовки, выбирается точность управления токарным станком с ЧПУ. Выберите в зависимости от надежности, надежность является гарантией повышения качества продукции и эффективности производства. Надежность станков с ЧПУ означает, что при выполнении станком своих функций в заданных условиях он может стабильно работать длительное время без сбоев. То есть среднее время наработки на отказ велико, и даже в случае отказа его можно восстановить за короткое время и снова ввести в эксплуатацию. Выберите станок, который имеет разумную конструкцию, отличное качество изготовления и производится серийно. Как правило, чем больше пользователей, тем выше надежность системы ЧПУ